Cовременные способы компьютерной печати

Внимание! Все материалы данной публикации носят чисто информационный и ознакомительный характер. Автор не несет ответственности за вред, нанесенный оборудованию, людям или животным, а также за недополученную прибыль или понесенные убытки при использовании материалов данной публикации в практической деятельности.

Данная статья посвящена современным способам компьютерной печати. Естественно статья не претендует на полноту или истину в последней инстанции. Поэтому все желающие могут написать мне, задать вопросы, сообщить о замеченных ошибках, предложить дополнительную информацию или дать информацию о других видах печати. Статья постоянно перерабатывается и дополняется.

В настоящее время львиная доля статьи посвящена ксерографии и лазерной печати. Кроме того описаны термопринтеры, ромашковые принтеры и дубликаторы.

В ближайшее время я планирую поместить описание матричных принтеров и твердопечатных принтеров фирмы Xerox-Tektronix.

Лазерные принтеры и копировальные аппараты

В настоящее время лазерные принтеры постепенно превращаются из дорогих аппаратов, доступных только достаточно крупным и средним фирмам в аппараты для высококачественной и высокоскоростной печати дома и в малом офисе.

В данной статье, я попытаюсь разъяснить что представляет собой современный лазерный принтер, как он работает и как выбрать лазерный принтер или копировальный аппарат.

Электростатическая фотография

В основе работы как копировального аппарата, так и лазерного принтера лежит процесс сухой ксерографии (лат. xeros — сухой и graphos — писать). В свою очередь он базируется на электростатической фотографии.

Ксерографический процесс был изобретен американским инженером Честером Карлсоном в 1938 г. В ноябре 1940 г. он получил патент на свое изобретение. В 1947 г. американская компания «Халоид Компани» купила данное изобретение для разработки первого копировального аппарата, который и был произведен в 1950 г. В последствии эта компания несколько раз преобразовывалась и в настоящее время мы знаем ее под названием Xerox.

В основе электростатической фотографии лежит способность некоторых полупроводников уменьшать свое удельное сопротивление под действием света. Такие полупроводники называются фотопроводниками и используются для изготовления фоторецепторов.

Основные характеристики фотопроводников перечислены ниже.

- Спектральная чувствительность — характеризует способность фотопроводника реагировать на излучение различных длин волн. Ни один фотопроводник не может одинаково реагировать на различные длины волн. Некоторые типы фоторецепторов слабо реагируют на голубой цвет, который вообще не воспроизводится на копии, некоторые слабо реагируют на желтый цвет, при этом копия, выполненная с оригинала, напечатанного на желтой бумаге приобретает темный фон. В идеале фотопроводник должен одинаково хорошо передавать все цвета, однако обычно этого не происходит.

- Фотоэлектрическая чувствительность (скорость формирования изображения) — это величина, характеризующая скорость уменьшения заряда на фоторецепторе при освещении его светом заданной интенсивности. Чем меньше остаточная величина заряда на фоторецепторе после его экспонирования, тем выше качество копии. Эта величина может зависеть от материала, срока эксплуатации и состояния проводника.

- Скорость темновой утечки — величина, характеризующая, как быстро фотопроводник теряет заряд в темноте. Это связано с тем, что полупроводник, из которого изготовлен фоторецептор хотя и приобретает в темноте свойства диэлектрика, но все же не может хранить заряд так долго, как это могут делать диэлектрики.

- Усталость материала — это явление, возникающее при многократном и частом экспонировании фоторецептора. Усталость материала может возникать и при засветке солнечным светом (пользователь вытащил картридж и оставил его на солнце барабаном вверх). Усталость материала приводит к увеличению скорости темновой утечки заряда, а в некоторых случаях наоборот к сохранению заряда на поверхности после экспонирования.

- Устойчивость к внешним воздействиям — эта характеристика определяет способность фотопроводника сохранять свои свойства как можно дольше при механическом контакте с бумагой. Бумага, при правильном использовании аппарата, является наиболее важным фактором естественного износа фоторецептора. Поэтому шероховатая бумага, неправильно обрезанная и т.д. сокращает срок службы фоторецептора. Хотя сама бумага практически не контактирует с фоторецептором, однако жесткие волокна бумаги могут попадать под ракельный нож. Кроме того, срок его службы сокращают различные химические вещества, которые могут попасть на него с бумаги или с другого источника, а также механические повреждения.

- Кристаллизация — процесс преобразования атомов фотопроводника из аморфной структуры в упорядоченную, кристаллическую. При этом фотопроводник теряет свои свойства. Такой процесс нельзя остановить, но можно замедлить при правильном обращении с проводником.

- Начальный потенциал — это потенциал на поверхности фоторецептора, при котором накапливаемый заряд равен заряду, утекающему в подложку. Обычно фоторецептор заряжают до потенциала ниже начального, чтобы избежать его повреждения.

- Остаточный потенциал — потенциал, который остается на освещенных участках фоторецептора после экспонирования. При экспонировании фоторецептор быстро теряет заряд до определенной величины, затем скорость утекания заряда значительно снижается. Высокий остаточный потенциал способствует притягиванию частиц тонера на освещенные участки, что приводит к фону на копии.

Эти характеристики фотопроводника тщательно анализируются при выборе его в качестве фоторецептора для копировального аппарата либо принтера.

Технология изготовления фоторецепторов

Фоторецепторы обычно наносятся на алюминиевый полый цилиндр. В качестве фоторецептора служил либо селен и его соединения, либо органические соединения (подложка).

Органический фоторецептор двухслойный. Первый слой — слой, в котором осуществляется перенос заряда, под ним — слой в котором генерируется заряд. За ним идет тонкий слой оксидной пленки, который предотвращает утекание заряда в подложку. Подложка — последний алюминиевый слой.

Селеновый фоторецептор состоит из «ловушечного слоя», представляющего собой естественную оксидную пленку. Этот слой уменьшает скорость темновой утечки заряда. За ним идет фотопроводящий слой, алюминиевая оксидная пленка и подложка.

Существует два вида фоторецепторов: ленточные и цилиндрические. Первые обычно используются в аппаратах с очень высокой скоростью, поскольку позволяют обеспечивать более высокую скорость экспонирования.

Процесс ксерографии

Зарядка

Зарядка фоторецептора — это процесс нанесения равномерного заряда определенной величины на поверхность фоторецептора. Зарядка производится коротроном. Существует несколько их видов, которые мы рассмотрим ниже.

Для зарядки на коротрон подается высокий потенциал с помощью высоковольтного блока. Между коротроном и фоторецептором образуется разность потенциалов в несколько киловольт, что приводит к ударной ионизации воздуха (коронный разряд) и ионы накапливаются на поверхности фоторецептора. Часть электронов с заземленной подложки стекает на землю, при этом в материале подложки, вблизи границы с фотопроводником возникает избыточный заряд, противоположный заряду на поверхности фоторецептора. Экран коротрона заземляют, чтобы разность потенциалов между фоторецептором и коронной проволокой не уменьшалась, поскольку эта разность должна превышать пороговое напряжение короны (напряжение, ниже которого не возникает коронный разряд).

Виды коротронов:

Обычный коротрон представляет собой тонкую проволоку из устойчивого к окислению материала, натянутую на металлическом экране. При загрязнении или окислении проволоки происходит ухудшение качества копии. При загрязнении экрана возможно проскакивание искры между экраном и коротроном, что приводит к необратимому выгоранию фоторецептора.

Скоротрон — зарядное устройство, позволяющее получить более равномерный заряд поверхности фоторецептора. В нем кроме проволоки используется сетка, на которую также подается напряжение.

Дикоротрон — позволяет еще более точно регулировать величину заряда. Он состоит из двух активных элементов: коронода и экрана. На коронод подается переменное напряжение порядка 5-6 кВ, а на экран — постоянное 1-3 кВ. Про этом положительные ионы перемещаются от коронода к экрану, а отрицательные — к фоторецептору.

Коротрон служит источником характерного запаха озона, исходящего от копировального аппарата во время работы. Следует отметить, что при использовании хороших фильтров и их своевременной замене запах не ощущается. В настоящее время фирмы-производители переходят на безозоновую технологию.

Формирование изображения

После зарядки на фоторецептор подается изображение, которое в копировальных аппаратах освещается мощным источником света и проецируется через систему зеркал. Обычно для освещения оригинала используется каретка с лампой как в сканерах, однако в машине Xerox 1075 (с ленточным фоторецептором) например используется лампа-вспышка, которая освещает весь оригинал сразу. Для увеличения и уменьшения изображения служит объектив с изменяемым фокусным расстоянием. Скорость барабана и каретки должна быть согласована. Изображение со стекла экспонирования освещается лампой и через систему зеркал проецируется на фоторецептор. Те места на фоторецепторе, на которые падает свет теряют свой потенциал. Таким образом на фоторецепторе остается рисунок оригинала в виде заряженных участков.

По способу формирования изображения аппараты можно разделить на аппараты с подвижным столом, где оригинал вместе со стеклом экспонирования перемещается относительно источника света, неподвижным столом, где существует каретка и система зеркал (либо сканер) и аппараты с лампой-вспышкой, в которой весь оригинал освещается сразу. На широкоформатных копировальных аппаратах используется протяжка оригинала относительно стекла экспонирования и источника света.

Принцип действия каретки здесь описан не будет, поскольку наша статья посвящена теории и практике ксерографической печати.

Экспонирование

На этапе экспонирования на поверхности фоторецептора получается скрытое электростатическое изображение. Рассмотрим этот процесс более подробно.

До начала экспонирования поверхностный заряд фоторецептора удерживается на месте за счет взаимодействия с зарядом противоположного знака, находящегося на границе заземленной подложки и фоторецептора.

До попадания света на фотопроводящий слой количество свободных носителей зарядов в нем мало, а удельное сопротивление — велико. Фактически электроны в фотопроводнике после зарядки смещаются из равновесного положения, но они еще находятся в своих молекулах. Такое смещение положительных и отрицательных зарядов в молекуле называется поляризацией.

Рассмотрим упрощенную модель процесса, который происходит при освещении фоторецептора. Будем считать, что фоторецептор заряжен положительным зарядом.

При попадании света на фотопроводник в нем происходит генерация свободных носителей заряда. Электрон той молекулы, которая расположена ближе к поверхности слоя перемещается по направлению к положительном иону на поверхности. Это перемещение нейтрализует часть положительных ионов на поверхности. В то же время молекула в верхнем слое остается положительно заряженной. Отсутствие электронов в молекуле называют «дыркой». Тип проводимости, при котором основными носителем заряда являются дырки называют дырочной. При дырочной проводимости происходит перемещение электронов из одного атома в соседний. Результатом этого является перемещение положительных зарядов — дырок — в направлении, противоположном движению электронов.

После попадания света на фоторецептор электростатическое поле на поверхности фотопроводника изменяется. Оно действует уже не между зарядом на поверхности фоторецептора и подложкой, а между «верхней» молекулой и подложкой.

Электроны, находящиеся снизу от «верхней» молекулы, немедленно реагируют на положительный заряд и начинают перемещаться к «верхней» молекуле, чтобы нейтрализовать часть возникшего заряда. Миграция электронов приводит к тому, что положительный заряд от «верхней» молекулы переходит к молекуле из следующего, «второго» слоя молекул фотопроводника.

При этом электростатическое поле возникает между молекулой «второго» слоя и подложкой. Дырка соответственно перемещается от «верхней» молекулы к молекуле из «второго» слоя. Процесс повторяется до тех пор, пока дырка не перейдет к молекуле фотопроводника, ближайшего к подложке. В этом случае электроны перемещаются от подложки к фотопроводнику, чтобы нейтрализовать положительный заряд.

Проявление

Проявление — это процесс формирования изображения на фоторецепторе тонером.

Тонер представляет собой мелкодисперсный порошок, частицы которого состоят из полимера или резины и красящего вещества (для черного тонера обычно используется сажа).

Возможны два варианта проявления — однокомпонентное и двухкомпонентное. Рассмотрим вначале двухкомпонентный способ.

Двухкомпонентный способ используется только в случае отрицательной зарядки фоторецептора.

Тонер из бункера через специальное дозирующее устройство подается в бункер с носителем. Носитель (девелопер) представляет собой частицы магнитного материала, покрытого полимером.

Прилипание тонера к носителю происходит за счет трибоэлектризации (электризации трением). В процессе трения частицы тонера и носителя приобретают различные заряды и тонер равномерно покрывает носитель.

Носитель в свою очередь прилипает к магнитному валу, который представляет собой полый вал с постоянными магнитами внутри. Вал, покрытый носителем с тонером входит в непосредственный контакт с фоторецептором, в результате чего частицы тонера, имеющие заряд, противоположный заряду фоторецептора притягиваются к его заряженным участкам.

Чистый носитель с остатками тонера вновь попадает в бункер. Носитель вновь смешивается с тонером и попадает на магнитный вал. Сам носитель не расходуется в процессе проявки. Однако в результате трения носитель теряет полимерный слой, что приводит к его неспособности притягивать тонер. Кроме того, такой носитель может вызывать механическое повреждение фоторецептора.

Для того, чтобы тонер не переносился на слабозаряженные участки фоторецептора на магнитный вал подается напряжение смещения порядка 100-500 В, знак которого совпадает со знаком заряда на фоторецепторе. За счет этого сила притяжения тонера к валу увеличивается и тонер не переносится на слабозаряженные участки. Регулируя величину напряжения смещения можно регулировать насыщенность копии, например для создания хорошей копии с плохого оригинала. Современные аппараты обычно сами достаточно хорошо регулируют качество копии, практически не требуя вмешательства оператора.

Однокомпонентное проявление обычно используется в аппаратах малого класса и лазерных принтерах. В этом случае требуется тонер другого состава. Естественно такой тонер стоит дороже. Однокомпонентное проявление не предусматривает наличия носителя. В этом случае тонер изготавливается из смести частиц магнитного материала, полимера и красителя.

Из бункера тонер попадает на магнитный вал. Над валом, на выходе из бункера располагается заряжающее лезвие (ракель), которое выполняет две функции:

- Регулирует количество тонера на валу

- Заряжает частицы тонера

Трение частиц тонера о лезвие приводит к зарядке тонера знаком, противоположным знаку заряда фоторецептора.

Перенос тонера с вала на фоторецептор осуществляется с помощью напряжения смещения, прикладываемого к магнитному валу. В данном случае напряжение смещения представляет собой переменное напряжение с постоянной составляющей, которая по знаку соответствует знаку заряда фоторецептора. Во время периода, со знаком, противоположным знаку заряда фоторецептора тонер переносится на фоторецептор, во время периода, со знаком, соответствующим знаку заряда фоторецептора тонер с фоновых участков возвращается на магнитный вал.

Регулировка качества копий происходит за счет изменения постоянной составляющей.

Следует заметить, что в двухкомпонентной системе проявления гораздо сложнее достичь равномерной заливки черным цветом. Это связано с тем, что носитель не успевает принять достаточно тонера. Эта проблема решается использованием двух или трех валов, вращающихся в разные стороны. Однако такая конструкция увеличивает стоимость аппарата.

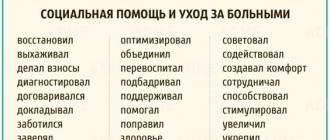

На рисунках ниже приведены фотографии тонера, значительно увеличенные.

|

Слева изображен тонер фирмы OKI (являющийся ее гордостью), справа — другого производителя

Перенос

Процесс переноса — процесс, при котором тонер переносится на бумагу.

Бумага проходит между коротроном переноса и фоторецептором, на котором находится тонерный рисунок. Коротрон переноса сообщает бумаге заряд, соответствующий заряду фоторецептора. В подложке фоторецептора существует заряд, по знаку противоположный заряду бумаги. За счет этого бумага притягивается к фоторецептору.

Для того, чтобы тонер переносился на бумагу, сила притяжения между ней и тонером должна быть больше чем сила притяжения между тонером и фоторецептором. Не весь тонер переносится на бумагу. Поэтому его остатки удаляются в процессе очистки фоторецептора.

Для улучшения качества изображения и уменьшения расхода тонера в некоторых аппаратах осуществляется предварительный перенос, в процессе которого ослабляется заряд фоторецептора. Для этого либо фоторецептор предварительно освещается, либо на коротрон переноса подается переменное напряжение.

Отделение

Отделение бумаги от фоторецептора осуществляется как механическим так и электрическим способом.

В первом случае используются либо пальцы отделения, находящиеся в непосредственной близости к фоторецептору, либо отделяющие ремешки, устанавливаемые с одного края фоторецептора. Кромка бумаги скользит по ремешку и затем легко отделяется от фоторецептора.

Во втором случае используется коротрон отделения, обычно использующийся совместно с механическими средствами. Для отделения бумаги от фоторецептора на коротрон отделения подается переменное напряжение. Он генерирует положительные и отрицательный ионы. Часть из них ослабляют силу притяжения бумаги к фоторецептору, а часть — обеспечивают прилипание тонера к бумаге.

Закрепление

После переноса копия уже практически готова. Но изображение, полученное на бумаге может быть стерто практическим любым механическим воздействием (например легким трением). Естественно такая копия не пригодна для практического использования. Для увеличения сцепления тонера с бумагой используется механизм закрепления.

Существует несколько способов закрепления. Наиболее распространенный — это термомеханический способ, при котором копия подвергается нагреву и механическому прижиму.

Механизм закрепления носит название фьюзер (печка). Механизм состоит из нагреваемого тефлонового вала, с кварцевой лампой внутри, и резинового прижимного вала. Иногда вместо тефлонового вала устанавливается специальный керамический термоэлемент, который отделяется от бумаги термопленкой. Такие копиры имеют меньший срок прогрева и меньшее энергопотребление, однако и ходит термопленка значительно меньшее количество копий и повредить ее значительно легче при неправильном извлечении бумаги.

В части аппаратов предусмотрена смазка нагреваемого вала силиконовой смазкой. Это позволяет избежать прилипания тонера к валику. Кроме того может использоваться специальное полотенце, для удаления остатков тонера или другой грязи, прилипшей к валу.

Для отделения бумаги от вала применяются пальцы отделения.

Механизм с кварцевой лампой более дорогой, но и более надежный обычно используется в высокопроизводительных машинах. Это например лазерные принтеры Xerox N24/32/40, HP 4plus, Xerox 5405 и т. д. Механизм с термопленкой используется в принтерах и копирах малого класса. Это копировальные аппараты Canon FC/PC серии, принтеры HP 5L, 6L, 5P, 6P, 1100

Очистка

Очистка — это процесс удаления остатков тонера с фоторецептора после переноса на бумагу.

Непосредственно перед очисткой может использоваться предочистка с помощью засветки фоторецептора или коротрона предочистки, который генерирует положительные и отрицательные ионы.

Оставшиеся частицы тонера удаляются с помощью ракельного ножа, находящегося в непосредственном контакте с фоторецептором. Ракель изготавливается и точно позиционируется относительно фоторецептора, для того, чтобы не повредить его. Отработанный тонер попадает в бункер отработки. Повторное его использование не рекомендуется, поскольку тонер слипается и загрязняется.

Возможное также удаление тонера мягкой щеткой, внутри которой устанавливается система вакуумной откачки.

Последний этап очистки — это удаление остаточного заряда, которое осуществляется с помощью либо источника света, либо коротрона, знак напряжения которого противоположен знаку заряда фоторецептора.

Общая схема процесса копирования приведена на следующем рисунке:

Практическая сторона ксерографии

После того, как мы разобрались с физическими основами работы копировального аппарата перейдем к вопросам конкретной реализации ксерографической технологии в тех или иных аппаратах.

В больших машинах тонер, фоторецептор, девелопер, ракельный нож, коротрон меняются раздельно, после прохождения определенного количества копий. В малых принтерах и копирах все эти части объединяются в один картридж (т.н. супер-картридж). В части аппаратов такой картридж разделяют на два: копи-картридж (фоторецептор с системой очистки и зарядки) и тонер-картридж (тонер с магнитным валом). По правилам эксплуатации все такие картриджи имеют определенный срок службы и должны заменяться после его окончания. В частности картридж с тонером меняется по окончании в нем тонера.

В некоторых аппаратах замена определенных расходных материалов, таких как копи-картридж должна выполняться сервисным инженером, потому, что машина отсчитывает количество копий после установки нового картриджа и останавливается после того, как пройдено определенное количество копий. Сервисный инженер при замене таких расходных материалов должен сбросить счетчик. Однако практика показывает, что практически все такие расходники (я не имею в виду тонер) без особых проблем ходят 1,5-2 срока их реальной службы, особенно это относится к машинам Xerox. Например фьюзер принтера Xerox N40 рекомендуется менять после 300 тыс. копий. Однако реально он может пройти и 600 тыс. копий, если его периодически обслуживать.

Поэтому зачастую сервисный инженер просто сбрасывает счетчик копий для данных расходников без их замены. Пользователю это обходится дешевле. Информацию о кодах сброса счетчика фирмы-производители держат в секрете. Современные машины заранее предупреждают о необходимости скорой замены такой детали.

Принцип действия лазерного принтера несколько отличается от принципов работы копировального аппарата. Источником света здесь служит лазер, который уменьшает потенциал в определенных участках фоторецептора. При этом фоновые участки фоторецептора остаются заряженными. Тонер заряжается противоположным зарядом. При контакте тонер притягивается подложкой в участки с низким потенциалом, пробитые лазером.

Лазерная засветка осуществляется следующим способом: Лазерная пушка светит на зеркало, которое вращается с высокой скоростью. Отраженный луч через систему зеркал и призму попадает на барабан и за счет поворота зеркала выбивает заряды по всей длине барабана. Затем происходит поворот барабана на один шаг (этот шаг измеряется в долях дюйма и именно он определяет разрешение принтера по вертикали) и вычерчивается новая линия. В некоторых принтерах кроме поворота барабана используется поворот зеркала по вертикали, которое позволяет на одном шаге поворота барабана вычертить два ряда точек. В частности первые принтеры Lexmark с разрешением 1200 dpi использовали именно этот принцип.

Скорость вращения зеркала очень высока. Она составляет порядка 7-15 тыс. об./мин. Для того, чтобы увеличить скорость печати не увеличивая скорость зеркала его выполняют в виде многогранной призмы.

Лучи черного и красного цвета соответствуют различным положениям зеркала. В момент А зеркало повернуто под одним углом (красное положение зеркала). В следующий момент времени, соответствующий частоте лазера зеркало поворачивается и занимает черное положение. Отраженный луч попадает уже в другую точку фоторецептора. Естественно в реальности существуют еще дополнительные зеркала, призмы и световоды отвечающие за фокусировку и изменение направления луча.

В светодиодных принтерах (OKI, Panasonic) вместо лазера работает светодиодная панель. Теоретически светодиодная технология более надежна, поскольку является более простой. Ведь недаром фирмы OKI дает на светодиодные панели в своих принтерах пожизненную гарантию. Кроме того, принтеры со светодиодной панелью более компактны. По этой же причине светодиоды часто используют в ксерографических цифровых плоттерах. Однако на практике большинство производителей предпочитает лазерную технологию. Кроме того, лазерные принтеры работают быстрее, в то время, как светодиодные — более дешевы.

На рис. ниже приведены общие схемы светодиодной (слева) и лазерной (справа) технологии.

Лазерные принтеры кроме механической части включают в себя достаточно серьезную электронику. В частности на принтерах устанавливается память большого объема, для того, чтобы не загружать компьютер и хранить задания в памяти. На части принтеров устанавливаются винчестеры. Электронная начинка принтера также содержит различные языки описания данных (Adobe PostScript, PCL и т. д.). Эти языки опять же предназначены для того, чтобы забрать часть работы у компьютера и передать принтеру.

Скажем несколько слов о сетевых принтерах. Между сетевым принтером и обычным принтером в сети, используемым несколькими пользователями огромная разница. В частности сетевые принтеры обычно быстрее, рассчитаны на большую нагрузку, они содержат больше лотков для бумаги, зачастую имеют дуплексное устройство (для печати с двух сторон листа), собственный винчестер для хранения определенных документов, которые приходится часто печатать. Современные принтеры имеют собственный HTML-site, что позволяет работать с ними через Internet и Intranet. Например, я сидя дома могу связать по модему с офисом и отослать свой файл на печать. Кроме того есть различные средства безопасности и вообще множество всяческих программных наворотов. Но основное отличие сетевого принтера от обычного, это то, что сетевой принтер имеет встроенную сетевую карту. Его не нужно подключать к компьютеру. Он работает автономно. Это дает целый ряд преимуществ:

- Не нужно держать постоянно включенным какой-то конкретный компьютер.

- Скорость передачи по сети в несколько раз превосходит скорость передачи по LPT.

Поэтому, если у вас на фирме несколько рабочих мест (больше 5) или большой объем печати (более 10000 коп./мес), вам стоит подумать о сетевом принтере. Сейчас такие принтеры делают все производители лазерных принтеров. Следует сказать, что самым быстрым принтером в этом классе является Xerox N40 со скоростью печати 40 стр./мин.

Существуют также аппараты класса принтер-копир или цифровой копир. Они могут выполнять функции как лазерного принтера, так и копира. Цифровой копир вначале сканирует изображение в память, а затем печатает лазерным способом. Таковыми являются практически все цветные копиры, однако стоимость компьютерного интерфейса для цветного копира сравнима со стоимостью аппарата. Кроме того цифровые копиры обеспечивают более высокое качество передачи оттенков даже при черно-белой печати. Современная тенденция — это постепенное вытеснение аналоговых (в которых источником света служит лампа) копиров цифровыми. Преимуществами цифровой печати являются:

- Более высокое качество печати.

- Низкий расход тонера.

- Возможность использования цифрового аппарата в качестве копира и принтера одновременно, в некоторых моделях можно также пользоваться им как сканнером.

- Более точная передача оттенков и полутонов.

Цветная печать обеспечивается использованием разноцветного тонера (CMYK модель). При этом на копию последовательно напыляется тонер различных цветов. В результате смешения порошков получается цветная копия. Тонер каждого цвета хранится в отдельном бункере с собственным магнитным валом и носителем.

В некоторых аппаратах бумага позиционируется на вале переноса, а затем входит в контакт с фоторецептором. Процесс повторяется 4 раза. В некоторых аппаратах тонер вначале переносится на вал переноса, а затем на бумагу.

Высокая стоимость цветных аппаратов обуславливается тем, что некоторые детали представлены не в одном а в четырех экземплярах. Кроме того используются более серьезные барабаны для улучшенной передачи оттенков, а также более точный чем в обычных аппаратах механизм подачи бумаги, поскольку бумага проходит по барабану четыре раза. Кроме того используется фоторецептор другого состава, а вал переноса вообще выполняется, так, чтобы длина его окружности равнялась длине бумаги максимального формата.

Также в такие аппараты обычно включают различные навороты. В частности знакомый мне аппарат Xerox Majestik включает в себя touch-screen, т.е. сенсорный экран небольшого размера. Такой экран заменяет множество кнопок для регулировки, хотя некоторые кнопки все равно остаются. В частности данный аппарат позволяет выполнять замену цветов, создание нескольких копий с одного оригинала на одном листе, масштабирование, увеличивать/уменьшать яркость, насыщенность контрастность рисунка, усиливать или ослаблять отдельные цвета, увеличивать оригинал, разбивая его на несколько отдельных листов, которые затем склеиваются в плакат и т. д.

Дополнительное оборудование для копировальных аппаратов и принтеров

Автоподатчик документов . Представляет собой устройство, устанавливаемое на крышке сканера копировального аппарата, которое предназначено для подачи документов на стол сканирования без открытия крышки сканера, что значительно ускоряет работу. Автоподатчики зачастую могут работать как с односторонними, так и с двусторонними документами. Такие устройства можно купить и к некоторым сканерам.

Дуплекс . Устройство для двусторонней печати. Конечно каждый может отпечатать вначале нечетные страницы, затем взять стопку, перевернуть ее, заложить в лоток и отпечатать четные страницы. Но представьте себе сетевой принтер, установленный в другом конце офиса, мало того на нем печатает куча народу. Для этих целей и служит дуплекс. Дуплекс позволяет печатать одновременно с двух сторон. Это не означает, что вы покупаете себе чуть ли не второй принтер. Дуплекс просто протягивает бумагу другой стороной без вашего участия.

Финишер . Финишные устройства бывают самыми различными. Это могут быть сортировщики, степлеры, резаки и т.д. Всех объединяет то, что они служат для послепечатной обработки документа, будь то сортировка, сшивание или складывание.

Дополнительные лотки . Они служат для того, чтобы вам как можно реже пришлось подходить к вашему принтеру для зарядки его бумагой.

Достоинства ксерографической печати:

- высокая скорость печати (от 4 до 40 и выше страниц в минуту)

- скорость печати не зависит от разрешения

- высокое качество печати (400 dpi лазерного цветного принтера сравнима с 1400 dpi струйного)

- низкая себестоимость копии (на втором месте после матричных принтеров)

- бесшумность

Недостатки:

- высокая цена аппарата

- высокое потребление электроэнергии

- очень высокая цена цветных аппаратов

И, наконец, несколько слов о том, что можно и что нельзя делать с лазерными принтерами и копирами:

Можно:

- периодически чистить принтер от просыпавшегося тонера, и пыли. Для этого лучше всего пользоваться пылесосом или кисточкой

- следить за тем, чтобы тонер не просыпался в принтер в больших количествах. Если видно, что тонер просыпался, то нужно проверить тонер-картридж.

- протирать резиновые и пластиковые валики подачи бумаги спиртом не рекомендуется, т.к. спирт сушит. Очень хорошо для этой цели подходит вайтспирит (обезжиренный керосин) , он не только очистит валик от грязи, но и вернёт резине мягкость и эластичность.

- чистить шестеренки. Для этого лучше всего подходит зубная щетка

- протирать тефлоновый вал печки ацетоном, но очень аккуратно! Чтобы ацетон не попал на резиновый вал!!! Лучше использовать силиконовое масло (что то типа RICOH оно в меру жидкое, масло от CANON на мой взгляд густовато. Оттирается любая грязь, как с тефлонового вала, так и с резинового. Печка становится как новая. В некоторых копировальных машинах можно почистить скальпелем маслонаносящий валик и пропитать его (несильно) тем же маслом.

Нельзя:

- касаться пальцами фоторецептора, протирать его абразивными материалами или мыть жидкостями. В крайнем случае на лазерных принтерах он протирается мягкой сухой чистой тряпкой без нажима (а вообще по этому вопросу лучше проконсультироваться у специалиста).

- протирать вал переноса и мыть его любой жидкостью (обычно он установлен под картриджем, выполняется из пористой резины) в крайнем случае его можно аккуратно протереть чистой сухой тряпочкой. Вал переноса стоит очень дорого.

- подавать бумагу со скрепками, булавками и прочими железяками.

- доставать застрявшую бумагу из печки с помощью ножа или другого режуще-колющего инструмента. Если вы не можете достать бумагу сами, вызовите специалиста. Вы заплатите за вызов (скажем у нас в Харькове 5 баксов), но если вы испортите резиновый вал или термопленку, то можно не уложиться и в 100 баксов (фирменный прижимной вал для печки на HP LJ 6P стоит 80 баксов, а термопленка — 20 баксов (это не родная), родная же вообще не продается, вместо нее продаются термоэлемент в сборе за 115 баксов).

- подавать на печать грязную, мятую бумагу, бумагу плохого качества слишком тонкую или слишком толстую. Картон пройдет в принтере, но это скажется на прижимных валиках печки. Не экономьте на бумаге.

Теперь о том, как выбрать принтер или копир. При выборе такого аппарата кроме основных критериев, таких как цена, разрешение или скорость печати можно также выяснить следующие моменты:

- Подсчитайте себестоимость одной копии (с оригинальным и с не оригинальными расходными материалами).

- Определитесь, сколько стоят различные сервисные услуги, насколько они необходимы, какова их стоимость.

- Определитесь с количеством копий, которые вы будете печатать в месяц. Не стоит покупать дешевый аппарат, рассчитанный на 500 коп./мес. и печатать на нем 2000 в мес., а потом заявлять: «аппараты Canon ненадежные ». Кроме того, учтите, что себестоимость копии дешевле на больших аппаратах.

- Определитесь сколько человек одновременно и как часто будут использовать принтер. Возможно имеет смысл купить сетевой принтер.

- Если вы планируете покупать принтер и копир, возможно вам стоит купить цифровой копир с возможностью принтера.

- Определите, насколько легко достать запчасти и расходные материалы на данный аппарат, как часто их нужно менять.

- Соберите различные мнения о том или ином аппарате, проконсультируйтесь не у продавцов, а у сервисных специалистов.

В заключение хотелось бы сказать несколько слов о современных тенденциях в области ксерографической печати.

Основная тенденция в области копировальных аппаратов — это их постепенный отказ от аналоговых аппаратов и переход на цифровые машины. В частности фирма Xerox даже изменила свой логотип таким образом, что он отражает переход фирмы на цифровую технологию копирования.

Кроме того копировальные аппараты начинают превращаться в принтер-копиры. Причем в настоящее время на рынке можно найти как малые аппараты так и высокопроизводительные цифровые машины.

Вообще можно говорить о том, что современный копировальный аппарат превращается в конструктор. Рассмотрим машину Xerox DC214. Вначале вы покупаете просто копир. Затем вы можете докупить компьютерный интерфейс и превратить его в сетевой принтер-копир, затем в сканнер, затем в добавляется плата факс-модема, финишер, дополнительные лотки, дуплекс и автоподатчик документов.

В настоящее время все больше сервисных функций выполняется пользователем. Например в больших принтерах и копирах (в частности в принтерах Xerox N24/32/40) пользователем заменяются фьюзер, вал переноса и ролики подачи (не считая картриджей).

Фирмы постепенно уходят от раздельных частей блока проявки и переходят к единому картриджу. Т.е. в один картридж объединяются бункер с тонером, коротрон заряда, ракельный нож и фотобарабан.

Электронная начинка лазерных принтеров становится все мощнее. Она включает в себя мощные процессоры, большие винчестеры, дисководы и т.д. Принтер старается отобрать все больше работы у компьютера.

Новой модой стало встраивать в принтеры Web-сайты. Вы можете обращаться к ним через IP-адрес принтера с помощью обычного броузера. На Web-сайте принтера можно найти полную информацию о текущем состоянии принтера и произвести его настройку.

В странах СНГ можно выделить две основные фирмы на рынке устройств, использующих ксерографический принцип печати.

Несомненным лидером в области копировальных аппаратов является Xerox. За последнее время фирма несколько сдала свои позиции в области малых аппаратов, что сейчас пытается восполнить, проводя активную политику в области копиров и принтеров для рынка SOHO. На рынке высокоскоростных копировальных устройств, а также цветных и черно-белых высокоскоростных лазерных принтеров фирмы была и остается несомненным лидером. Одной из важнейших причиной успеха Xerox на нашем рынке является хорошо развитая сеть сервисных центров, а также ее раннее появление на нашем рынке.

На рынке SOHO лазерных принтеров неизменно сильные позиции остались у фирмы Hewlett Packard, несколько правда потесненной со своих мест конкурентами, в особенности Xerox.

Остальные производители более или менее известны на нашем рынке.

Выделим фирму Minolta, завоевывающую рынок низкой ценой своих аппаратов.

Можно сказать, что на рынке персональных копиров наиболее известна фирма Canon со своей линейкой FC. Хотя фирма в настоящее время и пытается пробиться на рынок средних и высоких скоростей, а также лазерных принтеров.

Активно работает на нашем рынке и Ricoh. Эта фирма производит достаточно неплохие среднескоростные аналоговые и цифровые копиры.

Не последнее место занимает и Toshiba, которая также достаточно успешно выступает на рынке копиров средних скоростей. В частности аналоговые копировальные аппараты этой фирмы отлично передают фотоизображение

Отдельно выделим Oki, выпускающую светодиодные принтеры, которые благодаря своей низкой цене пользуются популярностью.

Термопринтеры и термосублимационные принтеры

Термопринтеры как таковые практически не используются. Обычно они устанавливаются в факсах, однако когда-то они существовали как отдельные принтеры и поэтому мы рассмотрим этот класс в данной статье.

Принцип действия термопринтера очень прост. Печатающий элемент представляет собой панель с нагреваемыми элементами. В зависимости от подаваемого изображения нагреваются те или иные элементы, которые заставляют темнеть специальную термобумагу в месте нагрева. Достоинством данного типа принтера несомненно служит то, что ему не нужны расходные материалы кроме специальной бумаги. Недостаток — все в той же специальной бумаге и медленной скорости печати.

В настоящее время получили развитие принтеры использующие термоперенос твердого красителя или сублимационный перенос. Общий принцип действия таков:

В головке используется керамическая подложка с протравленными в ней резисторами. Разводка с управляющих чипов к резисторам клеится к подложке. Данные подаются на микросхемы, которые включают либо выключают напряжение на резисторы. Подложка покрывается оксидом кремния (твердое покрытие), а иногда используется напыление идентичное алмазному.

Материал для переноса на бумагу состоит из тонкого прозрачного пластика, покрытого тонким слоем воска, полимера или гибридом воска и полимера. Этот слой входит в непосредственный контакт с бумагой. В это время на резистор подается напряжение, он нагревается, в результате чего воск или полимер переносится на бумагу. Воск требует меньшей степени нагрева, полимер большей. То же самое относится и к стойкости отпечатков. Воск смазывается, быстро выцветает, в то же время как смесь воска с полимером или полимер возглавляют список надежности. Одним из достоинств термопереноса является то, что материал крайне водоустойчив.

После того, как воск перенесен на бумагу, пластиковая подложка отделяется от бумаги, оставляя воск на ней. Этот процесс вызывает сильную зарядку бумаги статическим электричеством, и иногда используется специальное оборудование для снятия статики. Другой проблемой является то, что головка сильно перегревается, поэтому зачастую используют специальные алюминиевые радиаторы.

При цветной печати приходится делать несколько проходов с различными лентами воска (используется модель CMYK). Полутоновое растрирование наиболее часто используется в этих принтерах. Некоторые принтеры позволяют делать точки разных размеров. В общем виде технология изменения размера точки выглядит следующим образом. Используется головка с хорошим охлаждением и очень четкой регулировкой сопротивления резисторах. Это позволяет регулировать время и степень нагрева каждой точки, что позволяет воску растекаться по бумаге. Эта технология дает более плотную заливку на больших площадях.

К термопринтерам можно также отнести и сублимационные принтеры, поскольку они используют нагрев для переноса изображения на бумагу.

В настоящее время существует несколько видов сублимации. Рассмотрим их по очереди:

Все способы предусматривают нанесение различных видов красителя на ленту, с которой затем краситель переносится на материал.

Сублимация красителя (Dye Sublimation)

При таком методе для генерации с краситель переносится с ленты с помощью нагрева термоголовкой различной температурой. В зависимости от температуры происходит перенос большего или меньшего количества носителя, в результате чего образуются различные оттенки цвета. Такой способ сублимации является наиболее медленным. Рисунки, напечатанные таким способом могут быть подвергнуты вторичному переносу с помощью нагрева. Для печати используется специальная бумага с покрытием, в котором собственно и оседают сублимирующиеся красители.

Термовосковой перенос (Wax Thermal Transfer)

При термовосковом переносе используется не такая высокая как в предыдущем процессе температура, чтобы расплавить воск, нанесенный на ленту. Воск стекает и застывает на бумаге. Такой способ позволяет печатать быстрее, однако технология, дает наилучшие результаты на больших площадях, заливаемых одним цветом. При печати полноцветных рисунков становится явно виден растр, как на струйных принтерах с низким разрешением.

Термовосковая гибридная сублимация (ТГС) (Wax Thermal Hybrid Sublimation)

ТГС — это гибрид между восковым переносом и сублимацией красителя. Этот способ также называется настоящей или отложенной сублимацией.

Термоголовка используется для переноса сублимационного красителя, находящегося в восковом носителе. Низкая температура термовоскового процесса переносит частицы сублимационного красителя на бумагу, но не позволяет ему сублимироваться. Такая технология ориентирована в первую очередь на повторный перенос, т.е. отпечаток переносится на другую поверхность. Для переноса используется термопресс, который расплавляет воск и одновременно позволяет красителю сублимироваться на поверхность. Технология, разработанная фирмой Sawgrass Systems позволяет получить наилучший результат при повторном переносе. Поскольку сублимация красителя на материал с бумаги происходит только при повторном переносе.

Термический перенос сухой смолы (ТПСС) (Thermal Dry Resin Sublimation)

ТПСС аналогичен сублимации красителя. Но вместо того, чтобы переносить одну точку с ленты на бумагу, ТПСС принтеры превращаются специальную обезвоженную смолу в пар. Специально изготовленная бумага абсорбирует газообразный краситель. В результате получаются отличные оттенки практически без растра. Такие принтеры идеально подходят для печати фотографий. Этот способ печати в основном относится к принтерам ALPS , которые однако используют и сублимацию красителя. Принтеры позволяют печатать на различных материалах, используя различные красители, включая металлические.

Твердочернильные принтеры (Solid Ink Printers)

Твердочернильная технология присутствует в арсенале фирмы Tektronix, являющейся частью фирмы Xerox. Что представляет собой твердочернильный принтер. (Серия Tektronix 840-850). Красители представляют собой твердые кубики цветов CMYK. Добавлять их можно даже во время печати. Каждый кубик находится в собственном отделении. Чернила расплавляются и подаются в печатающую головку. Она создает изображение на аллюминиевом барабане, с которого оно полностью переносится на бумагу. Для того, чтобы чернила не застывали на барабане, их подогревают. Ширина печатающей головки равна ширине листа. Лист движется относительно головки, которая переносит на него краситель. Наиболее интересной в данном принтере является сама печатающая головка. Печатающая головка представляет собой блок сопел (по 112 на каждый цвет), снабженных пьезоэлементами. При срабатывании пьезоэлемента, капля расплавленных чернил попадает на барабан. Скорость печати в цвете доходит до 14 стр/мин, что очень неплохо для цветного принтера, поскольку цветные лазерные принтеры начального уровня не обеспечивают такое качество печати. Принтер не рекомендуется выключать из сети, поскольку при этом забиваются сопла печатающей головки. Прочистка ее требует расхода чернил, что выливается примерно в 20 долл. США. Правда у принтера есть спящий режим.

К сожалению все сублимационные технологии требуют присутствия прецизионной головки. Поэтому такие принтеры стоят достаточно дорого и не слишком распространены. Кроме того, их тяжело использовать в офисе по той причине, что они дороги и скорость печати у них низка. Они рассчитаны в основном для дома и для полноцветной печати, а также там, где требуется дальнейший перенос красителя.

Среди всего многообразия принтеров, использующих сублимационные технологии, мне с трудом удалось отыскать более или менее подробное описание сублимационного процесса. Основную информацию я почерпнул на сайтах фирм ALPS и Sawgrass Systems (www.sublimation.com), так что все желающие могут сходить туда и посмотреть.

Достоинства технологии:

- невысокая стоимость отпечатка (вплоть до бесплатного черного красителя);

- высокая устойчивость отпечатка к внешним воздействиям;

- яркие сочные цвета;

- большой выбор материалов для печати;

Недостатки:

- высокая стоимость аппарата;

- высокая требовательность к материалам;

- слабая распространенность таких аппаратов, что делает более сложным сервисное обслуживание и ремонт;

И немного о производителях.

Мы не будем останавливаться на производителях факсов, скажем лишь, что наиболее известны у нас Panasonic, Brother и Samsung.

Среди производителей термопринтеров достаточно тяжело выделить явного лидера в связи с не очень большим объемом таких устройств в странах СНГ. У нас известны в основном марки, хорошо зарекомендовавшие себя в других отраслях: Mitsubishi, Toshiba, Sony и др., выпускающие в основном сублимационные фотопринтеры.

Среди тех, кто использует технологию переноса воска я бы выделил ALPS, принтеры которой обладают большим выбором красителей для печати, среди которых есть и металлик.

Дубликаторы

В нашей статье мы рассмотрим дубликаторы, поскольку некоторые их них могут подключаться к компьютеру.

Дубликатор (ризограф) предназначен для печати больших тиражей с одного экземпляра (от 50 экз.).

Принцип работы следующий: после сканирования копии на специальной мастер-пленке термопечатающим устройством прожигается изображение. Затем мастер-пленка наматывается на барабан, выполненный из сетчатого материала. Через барабан подаются чернила, которые вытекают через прожженные отверстия в мастер-пленке и переносятся на копию. С одной мастер-пленки можно получить до 10000 экземпляров.

Низкая себестоимость печати при большом тираже обуславливается низкой стоимостью чернил, которые в принципе представляют собой типографскую краску.

Для цветной печати используются сменные барабаны. При этом каждая копия прогоняется столько раз, сколько цветов нужно напечатать. Однако полноцветной печати на данном аппарате получить нельзя. Реально получить 3-4 цветную печать да и то на хорошей бумаге, поскольку при использовании большего количества цветов качество копии значительно ухудшается.

Качество передачи оттенков примерно соответствует обычному копиру.

Причиной того, что данный аппарат может служить только для печати большими тиражами является высокая стоимость мастер-пленки, которая может использоваться только один раз. Достоинства:

- низкая себестоимость печати

- может печатать практически на любой бумаге (от 35 до 210 г/м²)

- высокая скорость (от 120 коп./мин)

- нетребовательность к бумаге

Недостатки:

- высокая цена аппарата

- печать только большими тиражами

- возможность цветной печати только при смене барабана.

- нет возможности полноцветной печати

Наиболее распространенными фирмами на рынке данных устройств являются Duplo и Riso.

Ромашковые принтеры

Ромашковые принтеры сродни печатным машинкам. В настоящее время как таковых ромашковых принтеров практически не существует и принцип печати ромашкой используется в электронных и механических печатных машинках.

В свое время такие принтеры были широко распространены, однако с появлением более скоростных матричных ударных аппаратов а также лазерных принтеров ромашковые практически исчезли и в настоящее время такой способ печати используется только в печатных машинках.

Ромашковые печатающие устройства единственные среди всех описанных принципов, которые не формируют изображение матрицей из точек.

Механизм печати достаточно прост и выполнен следующим образом. В механических печатных машинках каждая клавиша просто соединяется с определенным рычагом, на конце которого находится соответствующая буква. При нажатии на клавишу происходит удар матрицы по красящей ленте, а через ленту по бумаге.

В иностранных же машинках используется колесо в виде ромашки, на лепестках которого нанесены буквы. Количество лепестков равно количеству возможных символов плюс дополнительные символы для различных способов печати.

Ромашка одевается на специальное колесо. Колесо через привод соединяется с шаговым двигателем. Обычно весь этот механизм вместе с двигателем подмотки ленты, картриджем с красящей и корректировочной лентой выполняются на каретке. При включении машинки происходит начальное позиционирование колеса. Это очень важный момент в работе машинки. Поскольку от начального положения происходит отсчет каждой следующей буквы. Обычно для позиционирования колесо прокручивается на полный оборот и запирается механическим способом. После этого процесс печати очень прост. Пользователь нажимает на клавишу. Процессор обрабатывает нажатие и отсчитывает сколько шагов нужно сделать до следующей буквы. После этого шаговый двигатель проворачивает колесо и останавливает его на нужной букве. Для удара по лепестку ромашки используется электромагнитный молоток. Через красящую ленту лепесток ударяет по бумаге. Общий механизм действия показан на рисунке ниже.

Каретка ставится перпендикулярно цилиндрическому валу с помощью которого подается бумага. Каретка движется вдоль вала. Таким образом формируется каждая следующая буква в строке. Для перехода на следующую строку вал поворачивается на один шаг. Все используемые двигатели — шаговые.

виду сбоку вид спереди

Возможна смена ромашек, что позволяет печатать различными шрифтами или наборами символов.

Существует три вида красящих лент:

- Тряпичная окрашенная красителем.

- Пластиковая с нанесенным красителем.

Лента второго вида может использоваться в качестве корректировочной ленты. В таком случае на нее наносится белый краситель. Такая лента позволяет получить более четкий отпечаток, однако после каждого удара краситель полностью переносится на бумагу. После того, как лента полностью используется, ее нужно заменить. Тряпичная лента выполняется в виде кольца, что позволяет использовать одни и те же участки ленты несколько раз.

Корректировка происходит следующим образом: механизм возвращает каретку назад. После этого происходит замена обычной красящей ленты на корректировочную, например поднятием механизма каретки или поднятием натянутой корректировочной ленты. После этого буква, которую нужно исправлять печатается заново, но уже через корректировочную ленту.

Самые простые машинки (например Optima SP50) просто печатают букву после нажатия на клавишу, а некоторые имеют функции редактирования практически идентичные текстовым редакторам. Однако даже самые простые машинки могут запоминать напечатанные буквы с целью сохранения возможности из последующего исправления.

Нанесение пленок на поверхность подложки не является самоцелью, основная задача - создание требуемой топологии. Для этого необходимо преобразовать сплошную пленку в соответствующий рисунок или изображение. Технология получения тонких пленок позволяет выдерживать размер прибора в одном измерении с высокой точностью. Значительно сложнее с высокой точностью создавать на поверхности подложки двумерный рисунок с высокой точностью и воспроизводимостью. Размеры элементов микросхем беспрерывно уменьшаются, поэтому требования к методам получения рисунка (генерации изображения) растут в той же пропорции. Процесс создания или переноса геометрического рисунка на поверхность подложки называется литографией. Известен он с 1798 года, при этом рисунок или изображение переносили на бумагу или холст с поверхности камня (lithos по-гречески камень).

После моделирования будущей микросхемы формируют ее топологический рисунок. Весь процесс создания топологии разбивают на этапы - создание токоразводки, окон под диффузию, контактные площадки и т.д. Рисунок каждой топологии переносят на шаблоны - плоскопараллельные пластины из прозрачного материала, на которых создан рисунок, состоящий из сочетания прозрачных и непрозрачных для активного излучения участков, образующих топологию одного из слоев структуры прибора, многократно повторенных в пределах активного поля пластины.

Законченные ИС получают последовательным переносом топологического рисунка с каждого шаблона, уровень за уровнем на поверхность подложки. Для формирования изображения уже на поверхности подложки применяют специальные материалы, называемые резистами, чувствительные к активному излучению и наносимые тем или иным способом на поверхность подложки. После обработки активным излучением пленка резиста должна быть устойчива к воздействию агрессивной среды, под воздействием которой в пленке основного материала формируется рисунок. Такой рисунок иногда называют маской, а резистный слой - маскирующим.

Термин перенос рисунка относится к переводу рисунка, созданного маскирующим слоем на пленку или подложку с использованием химических или физических методов, обеспечивающих формирование поверхностного рельефа. Методы переноса рисунка делятся на субтрактивные и аддитивные. Субтрактивный метод заключается в осаждении пленки, литографическом покрытии ее маскирующим слоем с рисунком и удалении травлением немаскированных участков пленки. При аддитивном методе, или методе взрывной литографии (lift off) на подложку наносится сначала маскирующий слой, в котором создается рисунок соответствующей поверхностной конфигурации, после чего на маску и не защищенные ею участки подложки осаждается пленка, затем участки пленки, покрывающие маску удаляются путем селективного травления маскирующего слоя, так, что пленка, покрывающая маску, будет поднята и удалена с поверхности подложки.

Литографические резисты (материалы, которые используются для создания маскирующего слоя) в зависимости от вида применяемого активного излучения делятся на фото-, электроно-, рентгено-, и ионорезисты. В зависимости от результата взаимодействия с активным излучением резисты делятся на позитивные и негативные. Если в результате взаимодействия с активным излучением материал резиста разрушается - деструктирует - и после облучения может быть легко удален проявителем, то такой резист называется позитивным. Над иметь в виду, что необлученная и оставшаяся после проявления пленка резиста должна обладать стойкостью к последующему воздействию агрессивной среды (процессу травления, например).

Если после облучения материал резиста полимеризуется - в нем образуется сетчатая трехмерная структура, устойчивая к последующему воздействию агрессивной среды - а необлученный материал может быть легко удален проявителем, то такие резисты называются негативными. Вообще в зависимости от параметров облучения (экспонирования) резисты могут менять знак.

В зависимости от той среды, в которой происходит проявление резиста (удаление ненужного материала после воздействия активного излучения) они делятся на мокрые и сухие. Мокрые резисты проявляются в водных и органических растворах различных соединений и композиций, а сухие резисты проявляются под воздействием чисто физических процессов - термической обработки или реактивной плазмы. По составу резисты делятся на органические и неорганические.

Наносятся резисты на подложку поливом, экструзией (поливом под давлением через специальные форсунки), пульверизацией, пульверизацией в электрическом поле, центрифугированием (раствор резиста требуемой вязкости наносится каплями на раскрученную на центрифуге подложку). Сухие резисты наносятся преимущественно методами ТВН.

Основные характеристики резистов:

1. Чувствительность - доза активного излучения (Дж/см 2 для электромагнитного излучения и К/см 2 для потока электронов или ионов), необходимая для полной полимеризации или деструкции нанесенного слоя резиста по всей его толщине. Необходимо отметить, что методически было бы гораздо более правильно определять чувствительность как удельную критическую энергию, выделяющуюся в единичном объеме резиста и приводящую к его полной полимеризации или деструкции и измеряемую в эВ/см 3 для всех видов активного излучения. Но трудности, возникающие при практическом определении удельной критической энергии, препятствуют этому.

2. Контрастно-чувствительная характеристика (КЧХ) - зависимость толщины облученного и проявленного слоя резиста от дозы облучения. Качественный вид КЧХ для негативного резиста показан на рис.3.1. Получают ее следующим образом. Наносят пленку резиста определенной толщины, облучают активным излучением и проявляют. При небольшой дозе после проявления резист смывается. При увеличении дозы облучения при той же толщине первоначально нанесенной пленки резиста h 0 (изображена пунктиром) в какой то момент после проявления на подложке остается тончайший слой резиста, называемый вуалью. Доза облучения, соответствующая этому моменту, называется пороговой (Q пор). При дальнейшем увеличении дозы облучения на подложке после проявления будет оставаться пленка резиста все большей толщины, пока при достижении критической дозы облучения Q кр толщина оставшейся после проявления пленки не сравняется с первоначально нанесенной.

Дальнейшее увеличение дозы облучения не приводит к улучшению качества полученной пленки, а ухудшить его при переоблучении может, поэтому оно бессмысленно. Мечтой всех технологов является идеальная КЧХ, при которой пороговая и критическая дозы облучения равны. Для позитивного резиста ход кривой КЧХ будет обратным по сравнению с рис.3.1.

3. Контраст - обратный десятичный логарифм отношения значений критической и пороговой дозы.

При идеальной КЧХ энерговыделение в зоне обработки достаточно для процессов полной полимеризации или деструкции резиста, а энерговыделение вне зоны обработки, возникающее за счет процессов рассеяния и отражения первичного активного излучения недостаточно. Поэтому получаемый на резисте рисунок полностью соответствует рисунку шаблона. При неидеальной, но реальной КЧХ вторичные процессы приводят к энерговыделению вне зоны действия первичного активного излучения и соответственно искажению первоначального рисунка.

В случае негативных резистов вне зоны обработки энерговыделение на некотором расстоянии от границы первичного активного излучения будет недостаточным для полимеризации резиста на всю толщину, но достаточным для образования пленки меньшей толщины, причем чем дальше от границы - тем тоньше эта пленка. При неидеальной КЧХ зона обработки расширяется за счет образования защитной маски в зоне геометрической тени, но толщина пленки будет уменьшаться по мере удаления от границы зоны обработки.

Практически в реальном эксперименте КЧХ получают на одном исследуемом образце путем облучения нанесенной резистной пленки активным излучением через подвижную заслонку, которую сдвигают под потоком излучения дискретно, с контролируемым шагом. После проявления измеряют толщину образовавшихся ступенек, сопоставляют их с соответствующей дозой облучения и получают искомую КЧХ.

Закрепление состоит в переводе порошка в состояние вязкой жидкости, образующей при затвердевании пленку, имеющую хорошее сцепление с бумагой. Сделать это можно несколькими способами.

Растворение порошка в парах растворителей (ацетона, четыреххлористого углерода, уайт-спирита), испаряющихся с пропитанных растворителем пористых подушек, находящихся в узких наклонных кюветах. Полимер тонера поглощает растворитель, набухает и, растекаясь, образует жидкую пленку. Теряя растворитель на воздухе, пленка быстро высыхает. Время нахождения копии в парах - 3-10 с. Дольше выдерживать не стоит из-за растекания тонера и искажения штрихов.

Получается изображение с хорошими репродукционными характеристиками. Когда-то этот способ был широко распространен, но сейчас на практике не применяется, так как органические растворители опасны для здоровья операторов.

Расплавление смолы, входящей в тонер, с образованием пленки. Этот процесс лежит в основе термических методов закрепления. Самый известный из них - термосиловой (термомеханический) метод. В некоторых инженерных копировальных аппаратах используют бесконтактное термическое закрепление.

Бесконтактное термическое закрепление изображения

Закрепление изображения может производиться с помощью потока теплового ИК-излучения.

Примером служит батарея из нескольких трубчатых тепловых излучателей (рис. 3.3 ). Излучатели - кварцевые трубки с размещенной внутри нихромовой спиралью. На рис. 3.3

). Излучатели - кварцевые трубки с размещенной внутри нихромовой спиралью. На рис. 3.3 показана трубка диаметром 10 мм, толщиной стенки 1 мм, нихромовой спиралью мощностью 600 Вт. Длина трубки превышает ширину закрепляемого изображения на удвоенный размер зоны резкого возрастания величины теплового потока. Интенсивность теплового излучения равномерна вдоль оси лампы только в ее средней части. По краям, на расстоянии около 20 мм, поток сильно изменяется. Эти зоны неравномерного нагрева должны находиться за пределами копии. Мощность лампы можно регулировать, изменяя подаваемое на нее напряжение. На рис. 3.3,б

показана трубка диаметром 10 мм, толщиной стенки 1 мм, нихромовой спиралью мощностью 600 Вт. Длина трубки превышает ширину закрепляемого изображения на удвоенный размер зоны резкого возрастания величины теплового потока. Интенсивность теплового излучения равномерна вдоль оси лампы только в ее средней части. По краям, на расстоянии около 20 мм, поток сильно изменяется. Эти зоны неравномерного нагрева должны находиться за пределами копии. Мощность лампы можно регулировать, изменяя подаваемое на нее напряжение. На рис. 3.3,б представлена система из двух ламп с отражателем из полированного алюминия 1. Расстояние между лампами a изменяется в зависимости от скорости движения копии. При скорости движения бумаги 2,2 м/мин (7 копий А4 в минуту) a = 40 мм, расстояние до отражателя h 1 = 5 мм, а расстояние от ламп до копии h = 5-8 мм.

представлена система из двух ламп с отражателем из полированного алюминия 1. Расстояние между лампами a изменяется в зависимости от скорости движения копии. При скорости движения бумаги 2,2 м/мин (7 копий А4 в минуту) a = 40 мм, расстояние до отражателя h 1 = 5 мм, а расстояние от ламп до копии h = 5-8 мм.

Нагрев копии определяется способностью тонерного изображения и бумаги поглощать инфракрасное (тепловое) излучение. Если источником излучения служит импульсная ксеноновая лампа или лампа накаливания с мощным ИК-излучением, мало поглощаемым бумагой (10-15%), то происходит в основном нагрев частиц тонера. Черный тонер поглощает ИК-излучение практически полностью и быстро разогревается до температуры около 160°С. Такое излучение не вызывает тепловой деформации бумаги, так как ею почти не поглощается, что снижает опасность ее застревания в аппарате.

Термосиловой метод закрепления

При термосиловом закреплении копия с тонерным (порошковым) изображением проходит между двумя разогретыми валиками, прижатыми друг к другу (рис. 3.4 ). Валики выполняют различные функции.

). Валики выполняют различные функции.

Прижимной валик 1 прижимает копию лицевой стороной к нагревательному валику (его часто называют фьюзерным) 2. За счет упругой деформации прижимного валика происходят прижим копии под давлением 0,3-0,6 кг/см 2 и изгибание бумаги в зоне контакта в сторону нагревательного валика, что увеличивает площадь контакта.

Нагревательный валик разогревает порошковое изображение до 140-180°С. Тонер оплавляется, и полученная пленка прижимается к бумаге. Время закрепления - 1-2 с.

Фьюзерный валик - полая металлическая (например, стальная) трубка, покрытая слоем тефлона толщиной 40-200 мкм. Этот слой играет роль антипригарного покрытия. Внутри цилиндра размещен нагревательный элемент - галогенная лампа накаливания в форме длинной трубки. Длина трубки превышает ширину максимально допустимого в данном аппарате формата (например, А4) на 30 см с учетом неравномерности нагрева по краям валика.

Прижимной валик - алюминиевый цилиндр, покрытый 10-миллиметровым слоем термостойкой резины, имеющий диаметр и длину одинаковые с фьюзерным валиком.

Копия проходит через закрепляющее устройство (рис. 3.5 ), обращенная тонерным изображением в сторону фьюзерного валика, и прижимается к нему вторым валиком. Так как часть тонера может налипнуть на фьюзерный валик, несмотря на исключительно низкие адгезионные свойства тефлона, предусмотрена смазка валика фьюзерным маслом (антипригарной жидкостью). Для этой цели служит специальный узел смазки. Кроме того, в устройстве есть механизм отделения бумаги от валика.

), обращенная тонерным изображением в сторону фьюзерного валика, и прижимается к нему вторым валиком. Так как часть тонера может налипнуть на фьюзерный валик, несмотря на исключительно низкие адгезионные свойства тефлона, предусмотрена смазка валика фьюзерным маслом (антипригарной жидкостью). Для этой цели служит специальный узел смазки. Кроме того, в устройстве есть механизм отделения бумаги от валика.

Чтобы обеспечить оплавление порошка, но не допустить вредного перегрева копии, устройство термосилового закрепления снабжено датчиком температуры и термопредохранителем для аварийного отключения нагревательного валика.

Расчет процесса закрепления изображения

Изображение, поступающее в устройство термозакрепления, состоит из частиц тонера, которые должны быть нагреты до температуры, достаточной для закрепления. Для расчета процесса В.Х.Сасом предложена следующая модель.

Представим изображение в виде отдельно лежащих частиц тонера, имеющих форму шариков. Это дает возможность представить закрепление как процесс нагрева отдельной частицы тонера до температуры закрепления. Шарик контактирует с воздухом и бумагой. Примем, что температура воздуха в закрепляющем устройстве вблизи копии равна температуре бумаги. Нагрев проводится излучателями, размещенными по обе стороны копии, и их излучение одинаково.

В основу расчета положены дифференциальные уравнения теплового баланса для частицы тонера и единицы площади бумаги. Уравниваются мощность поглощенной тепловой энергии, с одной стороны, и нагревание частицы и рассеяние поглощенного тепла в окружающее пространство, с другой стороны. Уравнение теплового баланса для частицы тонера выглядит так:

где q - удельная мощность теплового потока, подаваемого закрепляемому изображению со стороны тонерного изображения, Вт/м 2 ;

A т - коэффициент поглощения излучения тонером;

S - площадь проекции частицы тонера, S = πd2/4, м 2 , где d - диаметр частицы, м;

t - время нагревания. с;

Масса частицы тонера г;

γ - удельная масса тонера, г/м 3 ;

с т - удельная массовая теплоемкость материала тонера, Дж/(г×град);

S 1 - площадь поверхности частицы м 2 ;

T - температура, до которой нагрета частица, К;

T" в - температура воздуха вблизи частицы, К;

α - коэффициент теплоотдачи, Вт×м -2 ×град -1 ; α = 2λ/d, где

λ - коэффициент теплопроводности воздуха, Вт×м -1 ×град -1 .

Скорость воздуха относительно частиц тонера принята за нуль. Температура воздуха вблизи изображения равна температуре бумаги Т б.

Температуру бумаги получают, решив дифференциальное уравнение теплового баланса для бумаги, отнесенного к единице ее площади. Градиент температуры по толщине бумаги принят за нуль.

Коэффициент поглощения излучения бумагой равен А б, а если облучение идет с двух сторон, то суммарный коэффициент, К = 2А б.

Уравнение теплового баланса представлено следующей формулой:

где γ б - масса единицы площади бумаги, г/м 2 ;

c б - удельная массовая теплоемкость бумаги; Дж/(г×град);

T B - температура воздуха в закрепляющем устройстве, К.

В результате решения этого уравнения получено выражение

где

T 0 - начальная температура бумаги.

Величина Dt в реальных условиях мала, и поэтому при разложении в степенной ряд ограничиваются первыми двумя членами ряда. Получим выражение для температуры бумаги

Это выражение подставим в уравнение теплового баланса ![]() .

.

Решив уравнение , получим уравнение процесса термического закрепления (для t ≥ 0,05 с):

При закреплении изображения рассматриваемым способом частицы различных размеров нагреваются до разных температур. Чем меньше размер частицы, тем ниже ее температура. Процесс закрепления практически реализуется, если все элементы изображения достигнут температуры плавления тонера. Необходимую для этого температуру назовем T 3 (температура закрепления). Однако при этом никакой произвольно выбранный элемент изображения не должен нагреваться до температуры T i , превышающей предельно допустимую температуру Т пр, иначе копия будет повреждена. Это условие можно записать так:

Время закрепления определяется по плавлению частиц наименьших размеров. Для этих частиц величина M имеет наименьшее значение: M = M min .

Минимально допустимое время закрепления при заданной удельной мощности нагревательного устройства q получают из формулы , заменив T на T 3 , M на M min , t на t 3 , и решив уравнение относительно времени закрепления t 3:

Минимально возможное время закрепления получим, повысив мощность нагревательного устройства до критической величины q k . Это наибольшая величина q, при которой соблюдается условие , то есть нет опасности повреждения копии из-за перегревания.

Из формулы  видно, что помимо свойств тонера (T 3 и M min) на процесс закрепления влияют удельная мощность закрепляющего устройства и свойства бумаги: теплоемкость (c б) и теплоотдача (α б, входящие в константы N и S) () Время закрепления увеличивается с возрастанием теплоемкости и уменьшением теплоотдачи бумаги.

видно, что помимо свойств тонера (T 3 и M min) на процесс закрепления влияют удельная мощность закрепляющего устройства и свойства бумаги: теплоемкость (c б) и теплоотдача (α б, входящие в константы N и S) () Время закрепления увеличивается с возрастанием теплоемкости и уменьшением теплоотдачи бумаги.

Перенос изображения в цветных копировальных аппаратах

При получении цветных изображений производится накопление изображения, перенос его на приемную подложку и термозакрепление полноцветного изображения.

Принципиально можно представить три технологические схемы.

Второй вариант заключается в прохождении бумаги через 4 или 8 секций печати, в которых на нее последовательно печатаются 4 однокрасочных изображения с одной или с двух сторон. При этом способе скорость получения цветного изображения высока и почти не отличается от скорости черно-белого процесса. Этот способ используют в высокоскоростных копировальных аппаратах и цифровых печатных машинах. Полученная копия проходит термическое закрепление.

Основным термическим способом закрепления цветных изображений является термосиловой.

Способность инфракрасных лучей эффективно преобразовывать энергию оптического излучения в тепловую эффективно используется для целей термографии - особого способа регистрации изображений, производимого локальной тепловой реакцией в местах нагревания термографического материала. Разработка данного способа относится к 1950-1952 гг., в ее результате был предложен прямой и косвенный способ.

Термографическая бумага для получения копий пропитана веществом, химический состав и цвет которого необратимо изменяются при нагревании. Поскольку темные участки оригинала поглощают больше энергии излучения, чем светлые области, термографическая бумага при контакте с темными участками оригинала сильнее нагревается и изменяет цвет, образуя позитивное изображение. В рассмотренном процессе фотоны взаимодействуют не с атомами фоточувствительной среды, а с агрегатными скоплениями атомов. Фиксирование изображения не требуется, хотя при длительном хранении, особенно в местах с повышенной температурой воздуха, потемнение термографической бумаги происходит по всей поверхности.

Термопринтеры. К ним относятся принтеры с термопереносом и термосублимационные принтеры. Все они при работе используют нагрев.

Работа термопринтеров основана на взаимодействии специальной бумаги, которая темнеет при нагревании, и печатающей головки с нагревательными элементами. В процессе печати цветных изображений для переноса красителя на бумагу используется не удар, а точечный нагрев красящей ленты.

Принцип действия термопринтера очень прост. Печатающий элемент представляет собой панель с нагреваемыми элементами. В зависимости от подаваемого напряжения нагреваются те или иные элементы, которые заставляют темнеть специальную термобумагу в месте нагрева. Достоинством данного типа принтеров не-

сомненно служит то, что им не нужны расходные материалы кроме специальной бумаги. Недостатком является малая скорость печати.

Широкое практическое применение способ термографии получил в контрольно-кассовых машинах.

В термосублимационных принтерах (термосублимация - процесс перехода вещества из твердого состояния в газообразное, минуя жидкое состояние) краситель с поверхности красящей ленты переносится на бумагу. При перемешивании паров красителей различного цвета достигается очень качественная цветовая гамма (фотореалистичный режим печати).

Общий принцип действия термосублимационных печатающих устройств заключается в следующем.

В печатающей головке используется керамическая подложка с резисторами, напряжение на которых регулируется микросхемой. Подложка имеет твердое покрытие из оксида кремния или напыление, идентичное алмазному.

Материал для переноса красителя на бумагу состоит из тонкого прозрачного пластика, покрытого тонким слоем воска, полимера или композиционным материалом, представляющим собой сочетание воска и полимера. Этот слой входит в непосредственный контакт с бумагой. При подаче напряжения на резистор происходит его нагрев, в результате чего воск или полимер переносится на бумагу. Воск требует меньшей степени нагрева, полимер большей.

После переноса воска пластиковая подложка отделяется от бумаги, оставляя воск на ней. Этот процесс вызывает сильную зарядку бумаги статическим электричеством, и иногда используется специальное оборудование для снятия статики. Другой проблемой является то, что головка сильно перегревается, поэтому для ее охлаждения используют специальные алюминиевые радиаторы.

От типа материала, применяемого для переноса красителя, зависит долговечность изображения. Воск стирается, быстро выцветает, в то время как полимерные покрытия даже в сочетании с воском достаточно надежны. Одним из достоинств термопереноса является влагостойкость материала.

При цветной печати производится несколько проходов с различными лентами воска (CMYK-модель), в результате чего формируется полутоновое растровое изображение. Некоторые принтеры позволяют делать точки разных размеров. На таких принтерах установлена печатающая головка с хорошим охлаждением и очень четкой регулировкой времени и степени нагрева каждой точки, что

позволяет воску растекаться по бумаге. Эта технология дает более плотную заливку на больших площадях.

В настоящее время используют несколько видов сублимационного переноса красителя.

Сублимация красителя (Dye Sublimation). При таком методе краситель переносится с ленты при ее нагревании термоголовкой, которая обеспечивает различные температурные режимы. В зависимости от температуры происходит перенос большего или меньшего количества красителя, в результате чего образуются различные оттенки цвета. Такой способ сублимации является наиболее медленным. Изображения, напечатанные таким способом, могут быть подвергнуты вторичному переносу с помощью нагрева. Для печати используется специальная бумага с покрытием, в котором собственно и оседают сублимирующиеся красители.

Термовосковой перенос (Wax Thermal Transfer), При термовосковом переносе диапазон рабочих температур несколько ниже, чем в предыдущем случае. "Расплавленный воск, нанесенный на ленту, стекает и застывает на бумаге. Такой способ позволяет увеличить скорость печати, однако технология дает наилучшие результаты при значительном размере деталей изображения, заполняемых одним цветом. При печати полноцветных рисунков становится явно виден растр, как на струйных принтерах с низким разрешением.

Термовосковая гибридная сублимация (ТГС) (Wax Thermal Hybrid Sublimation) - это сочетание воскового переноса и сублимации красителя. Этот способ также называется настоящей или отложенной сублимацией.